آیا شما در صنعت فرآوری مواد غذایی هستید و به دنبال افزایش کارایی و کیفیت تولید روغن خوراکی خود هستید؟ سرمایه گذاری بر روی خط تولید روغن خوراکی (خط تصفیه روغن خوراکی) به روز می تواند کلید دستیابی به اهداف تولید شما با حفظ بالاترین استانداردهای کیفیت و ایمنی باشد.

اهمیت خط تولید روغن خوراکی

در دنیای فرآوری مواد غذایی، به ویژه در تولید روغن های خوراکی، دقت و قوام از اهمیت بالایی برخوردار است. خط تولید روغن خوراکی یک راه حل جامع است که برای ساده کردن کل فرآیند تولید روغن از آماده سازی مواد خام تا بسته بندی نهایی طراحی شده است. در اینجا چند دلیل کلیدی وجود دارد که چرا داشتن یک خط تولید اختصاصی ضروری است:

1. افزایش راندمان: یک خط تولید تخصصی برای رسیدگی به نیازهای خاص تولید روغن خوراکی طراحی شده است. این تضمین می کند که هر مرحله از فرآیند برای حداکثر بهره وری، کاهش ضایعات و زمان تولید بهینه شده است.

2. کنترل کیفیت: حفظ کیفیت روغن های خوراکی غیر قابل مذاکره است. یک خط تولید خودکار امکان کنترل دقیق عواملی مانند دما، فشار و اختلاط را فراهم میکند و در نتیجه محصولاتی باکیفیت و سازگار به دست میآید.

3. رعایت ایمنی: رعایت استانداردهای ایمنی و بهداشتی در صنایع غذایی ضروری است. یک خط تولید اختصاصی میتواند ویژگیها و شیوههای ایمنی را برای اطمینان از انطباق با الزامات نظارتی در بر گیرد.

4. مقیاس پذیری: همانطور که تجارت شما رشد می کند، می توانید به راحتی تولید را با افزودن اجزای بیشتر به خط تولید خود افزایش دهید. این انعطافپذیری به شما اجازه میدهد تا خود را با تقاضاهای متغیر بازار وفق دهید.

اجزای کلیدی خط تولید روغن خوراکی

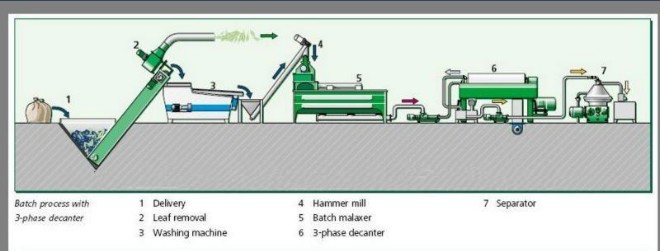

خط تولید روغن خوراکی معمولاً از چندین جزء کلیدی تشکیل شده است در کارخانه روغن خوراکی:

1. تمیز کردن و پوستگیری دانههای روغنی: فرآیند با تمیز کردن و پوستگیری دانههای روغنی خام برای حذف ناخالصیها و آمادهسازی آنها برای پردازش بیشتر آغاز میشود.

2. استخراج روغن: این مرحله شامل استخراج روغن از دانه های تمیز و آماده شده با استفاده از روش هایی مانند پرس مکانیکی یا استخراج با حلال است.

3. پالایش و تصفیه: روغن استخراج شده برای حذف ناخالصی ها، بهبود رنگ، طعم و بو و افزایش ماندگاری آن تحت فرآیندهای تصفیه قرار می گیرد.

4. بسته بندی و ذخیره سازی: هنگامی که روغن تصفیه و خالص شد، در قالب های مختلف، از بطری گرفته تا ظروف فله، بسته بندی می شود و برای توزیع ذخیره می شود.

انتخاب خط تولید روغن خوراکی مناسب

انتخاب خط تولید روغن خوراکی مناسب برای کسب و کار شما نیازمند توجه دقیق به نیازهای خاص و حجم تولید شما است. عواملی مانند نوع دانه روغنی که پردازش می کنید، ظرفیت تولید و فضای موجود نقش مهمی در تعیین پیکربندی ایده آل خط تولید دارند. در خاتمه، سرمایه گذاری در خط تولید روغن خوراکی (خط تولید روغن خوراکی) یک حرکت استراتژیک برای هر شرکت فرآوری مواد غذایی است که با هدف برتری در بازار رقابتی روغن خوراکی می باشد. این نه تنها کیفیت ثابت را تضمین می کند، بلکه کارایی را نیز افزایش می دهد و به شما کمک می کند استانداردهای صنعت سختگیرانه را رعایت کنید. اگر آمادهاید تولید روغن خوراکی خود را به سطح بعدی ارتقا دهید، گزینههای موجود را بررسی کنید و سفر به سوی موفقیت را آغاز کنید.

ورود به صنعت روغن خوراکی

در دنیای کنونی کسب و کار، سرمایهگذاری در صنعت روغن خوراکی به عنوان یک فرصت استثنایی برای کسب سود و توسعه کسبوکارها شناخته میشود. با رشد جمعیت جهان و توجه بیشتر به سلامتی و تغذیه، تقاضای مصرفکنندگان برای روغنهای خوراکی با کیفیت افزایش یافته است. در این بخش، به اهمیت سرمایهگذاری در صنعت روغن خوراکی و چگونگی ورود به این صنعت پرداخته خواهد شد.

پیشبینی رشد صنعت روغن خوراکی

صنعت روغن خوراکی به عنوان بخشی از صنعت تولید مواد غذایی بسیار مهم و حیاتی است. با توجه به تغییرات در عادات غذایی جهانی و افزایش آگاهی مصرفکنندگان از اهمیت تغذیه، تقاضای برای روغنهای خوراکی با کیفیت به طرز چشمگیری افزایش یافته است. این رشد پایدار در تقاضا بهعنوان یک پایه مهم برای سرمایهگذاری در این صنعت تلقی میشود.

ویژگیهای صنعت روغن خوراکی

صنعت روغن خوراکی دارای ویژگیهای خاصی است که آن را به یک انتخاب جذاب برای سرمایهگذاری تبدیل میکند:

پایداری تقاضا: تقاضای مصرفکنندگان برای روغنهای خوراکی به دلیل جایگاه ثابت آن در تغذیه انسانی بهصورت پایدار باقی میماند. چندپرسهای بودن: صنعت روغن خوراکی شامل تنوع بسیار زیادی از روغنها است، از جمله روغنهای گیاهی، حیوانی، و آمیگا ۳. این تنوع به سرمایهگذاران انعطاف بالا برای انتخاب نیشههای سرمایهگذاری اجازه میدهد. رقابتپذیری: با وجود رقابت فراوان در صنعت روغن خوراکی، امکان بهرهبرداری از بهترین تکنولوژی و کیفیت برتر برای جذب مشتریان وجود دارد.

مزایای سرمایهگذاری در صنعت روغن خوراکی

سرمایهگذاری در صنعت روغن خوراکی به انواع مزایا اقتصادی و تجاری ارائه میدهد که میتواند برای سرمایهگذاران جذاب باشد.

رشد سریع بازار

با توجه به رشد جمعیت جهانی و افزایش توجه به تغذیه، بازار روغن خوراکی به سرعت گسترش مییابد. این افزایش تقاضا منجر به رشد سریع در تولید و فروش روغنهای خوراکی میشود که برای سرمایهگذاران فرصتهای بیپایانی ایجاد میکند.

مزیتهای مالی

سرمایهگذاری در صنعت روغن خوراکی میتواند منجر به بازدهی مالی بالا شود. به عنوان مثال، با بهرهگیری از تکنولوژیهای پیشرفته در تولید و مدیریت کارخانهها، هزینههای تولید کاهش مییابد و میزان سود افزایش مییابد.

چالشهای سرمایهگذاری در صنعت روغن خوراکی

هر صنعتی دارای چالشهای خود است، و صنعت روغن خوراکی نیز مستثنی نیست. در این بخش به برخی از چالشهایی که ممکن است در سرمایهگذاری در این صنعت وجود داشته باشد، پرداخته میشود. رقابت فراوان صنعت روغن خوراکی دارای رقابت شدیدی است، و برای ورود به این بازار و جذب مشتریان جدید، سرمایهگذاران باید بتوانند با رقبا رقابت کنند. این میتواند نیازمند سرمایه و استراتژیهای بازاریابی مناسب باشد. پیچیدگی تولید تولید روغن خوراکی پیچیده و حساس به جوانب مختلفی از تولید است، از جمله کیفیت، بهداشت، و محافظت از محیط زیست. سرمایهگذاران باید برای تضمین کیفیت و انطباق با مقررات به استانداردهای بالا پایبند باشند.

چگونگی سرمایهگذاری در صنعت روغن خوراکی

تحقیق و برنامهریزی قبل از ورود به صنعت روغن خوراکی، تحقیق دقیقی انجام دهید. شناخت بازار، تقاضا، رقبا، و نیازهای مصرفکنندگان اساسی است. سپس یک برنامه کسبوکار جامع ایجاد کنید.

انتخاب مکان

مکان تولید بسیار مهم است. باید از لحاظ دسترسی به مواد اولیه، تأمین نیروی کار ماهر، و دسترسی به بازارهای هدف انتخاب شود.

تکنولوژی و تجهیزات

استفاده از تکنولوژیهای پیشرفته و تجهیزات مدرن میتواند به بهرهبرداری بهتر از تولید خود کمک کند. سرمایهگذاری در تجهیزات مناسب و بهروز اساسی است.

جمعبندی

سرمایهگذاری در صنعت روغن خوراکی میتواند فرصتی سودآور و استراتژیک باشد. با توجه به رشد پایدار در تقاضا برای روغنهای خوراکی با کیفیت و مزایای اقتصادی مرتبط، این صنعت بهعنوان یک محیط پراز فرصتها شناخته میشود. با مطالعه و برنامهریزی دقیق، سرمایهگذاران میتوانند به رشد و موفقیت در این صنعت دست پیدا کنند.

:: برچسبها:

بو زدایی روغن ,

بی بو کردن ,

سفید کردن روغن ,

خط تولید روغن ,

خط تولید روغن خوراکی ,

خط تصفیه روغن خوراکی ,

:: بازدید از این مطلب : 70

|

امتیاز مطلب : 0

|

تعداد امتیازدهندگان : 0

|

مجموع امتیاز : 0